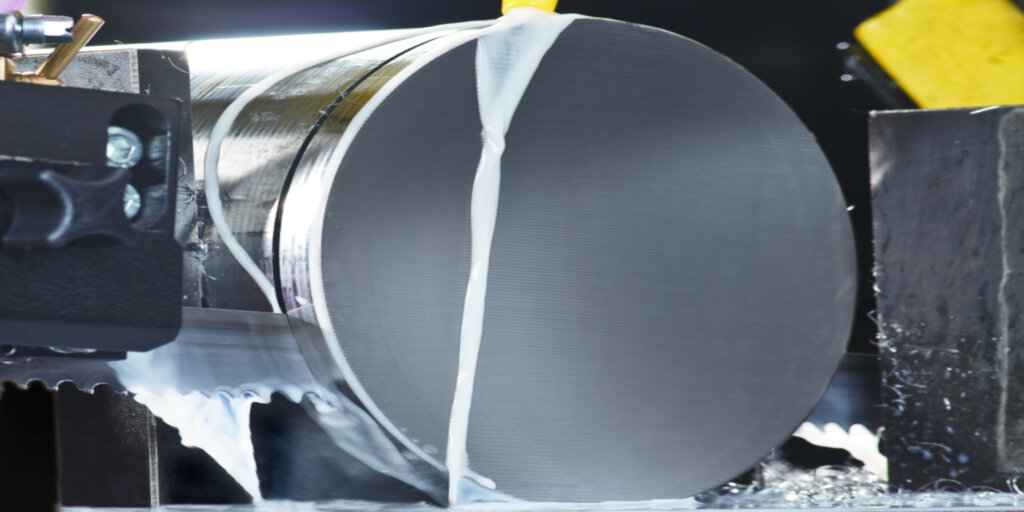

Kühlschmierung

Kühlschmiermittel vermeiden eine Überhitzung der Sägezähne sowie des Werkstücks. Dadurch kann die Standzeit des Sägebandes erhöht werden. Zudem hilft es die Sägespäne abzutransportieren. Bei den meisten metallischen Werkstoffen ist eine Kühlschmierung unerlässlich. Bei Aluminium und Al-Legierungen dient sie darüber hinaus zum Freihalten der Zahnlücken von Spänen und zur Erzielung besserer Schnittoberflächen. Keine Schmierung ist für Gusseisen, Messing und einige nicht metallische Werkstoffe, wie Kunststoffe, Grafit usw. erforderlich.

Aufgaben

- Reduzierung der Reibungswärme

- Verringerung des Werkzeugverschleißes

- Verringerung von Reibung

- Späneabfuhr

- Spülwirkung

- Gewährleistung einer bestimmten Oberflächengüte

- Korrosionsschutz

Mögliche Auswirkungen fehlender Kühlung

- Schnellerer Verschleiß der Zähne

- Aufbauschneide gefolgt von Zahnausbruch

- Späne werden nicht richtig abtransportiert

- Überhitzung der Zähne

- Microrisse oder abbrechen der Zahnspitzen

Minimalmengenkühlschmierung

Rohre, Profile und Träger werden häufig mit einem Minimalmengen-Kühlschmiersystem (MMKS) gesägt.

Vorteil von MMKS ist das fast trocken gesägt wird und somit keine Öl-Rückstände vorzufinden sind.

Mikrodosieranlage

- Versprühen von Schmierstoffen auf die Zähne des Sägebandes vor dem Eintritt in das Werkstück.

- Anwendung nur bei kurzen Eingriffslängen sinnvoll

- Keine Kühlwirkung, keine Spülwirkung

- Vorteilhaft beim ablängen von Rohren und Profilen

- Einfache Nachrüstbarkeit bei vertikalen Bandsägemaschinen

Einsatzgebiet

- Rohre

- Profile

- Kleinere Abmessungen im Bund

- Vollmaterial bis Ø 250 mm (Baustähle)

- Vollmaterial bis Ø 100 mm (rostfreie Stähle)

- Aluminiumzerspanung

Kühlschmierstoffkonzentration

Ideal sind ca. 10 – 12% Konzentration. Eine Kühlschmierung unter 7 % ist unbedingt zu vermeiden,

bei ca. 5% ist keine Wirkung mehr feststellbar. Bei zu hohen Konzentrationen geht die Kühlwirkung verloren!

Ölgehalt des Kühlschmierstoffes sollte mithilfe eines Handrefraktometers überprüft und bei Bedarf angepasst werden.

Der Ölgehalt der Emulsion sollte den zu trennenden Werkstoffen angepasst werden.

-

Bimetall = 7% Öl Anteil

-

Hartmetall = 10-15% Öl Anteil

-

keine Schmierung = unter 3% Öl Anteil